În câteva cuvinte

În 1990, Fried Vancraen a vizitat un târg comercial german, unde a fost fascinat de prezentarea unei imprimante 3D.

A fost atât de impresionat încât a luat una pentru noua sa companie, Materialise. Doi ani mai târziu, cu ajutorul finanțării europene, a pornit într-o călătorie cu start-up-ul său, care avea să schimbe pentru totdeauna lumea medicinei, precum și imprimarea 3D. Vancraen și Materialise au fost primii care au început să folosească imprimarea 3D în scopuri medicale, cu parteneri din Germania și Marea Britanie. Pentru prima dată, au început să producă modele precise și tangibile ale oaselor și organelor umane pe baza imaginilor medicale, ceea ce a ajutat foarte mult chirurgii care planificau operații complexe. „Chiar și atunci eram convinși că imprimantele 3D vor schimba lumea medicinei”, spune el. După ce Materialise a trecut de la o companie desprinsă din cercetarea universitară la o corporație multinațională, Vancraen a demisionat din funcția de director executiv în 2024 pentru a o conduce. Cu toate acestea, își amintește încă clar entuziasmul de la începutul unei noi aventuri, pentru a-și testa ideile cu mai bine de treizeci de ani în urmă.

Mai multe despre asta: Imprimarea 3D și celulele musculare: formula pentru noi roboți vii.

Ceea ce i-a ajutat să înceapă această călătorie a fost un grant european pentru proiectul lor de cercetare PHIDIAS. Acesta a durat trei ani, până la sfârșitul anului 1995, și s-a concentrat pe producerea de modele medicale precise pe baza unor imagini medicale îmbunătățite, în principal tomografie computerizată (CT). „Sigur că-mi amintesc!” exclamă Vancraen când este întrebat. „Am fost manager de proiect, am scris propunerea (de finanțare) și am adunat toți partenerii”. Printre aceștia se numărau Imperial Chemical Industries din Marea Britanie, a cărei divizie farmaceutică a devenit o companie independentă, Zeneca, în 1993, precum și Siemens, un gigant industrial din Germania care se ocupa cu producția de dispozitive de imagistică medicală, și Universitatea Catolică din Leuven din Belgia.

Materialise a început ca o divizie a Universității Catolice din Leuven și acum are aproximativ două mii de angajați. În plus, este listată la bursa Nasdaq din New York. La rândul său, imprimarea 3D a devenit un pilon fundamental al asistenței chirurgicale. Imprimantele 3D sunt adesea folosite pentru a crea implanturi, proteze și modele ale corpului pacientului cu care chirurgii se pot antrena. Cu toate acestea, când a fost creată Materialise, această tehnologie era abia la început și existau îndoieli cu privire la cât de utilă ar putea fi și dacă medicii ar putea să o folosească pentru a trata pacienți reali. Munca reală a început la 1 ianuarie 1993, la mai puțin de trei ani de la înființarea companiei. „Aceștia au fost anii noștri de start-up”, spune Vancraen. „Eram o echipă de douăzeci de oameni”.

De la felii de șuncă la scanare spiralată.

Pentru echipa lui Vancraen, prioritatea a fost îmbunătățirea imagisticii medicale. „A face CT atunci era ca și cum ai tăia felii de șuncă”, își amintește Vancraen. „Pentru scanare, aparatul făcea o fotografie a unui singur strat al corpului pacientului și apoi se deplasa câțiva centimetri pentru a scana altul, ca și cum ar tăia felii de șuncă”. „Dacă pacientul se mișca, chiar și minim, deja apăreau probleme pe imagine”, spune Vancraen, referindu-se la așa-numitele artefacte, modele sau distorsiuni aleatorii pe imagini. Imprimarea 3D are nevoie de imagini precise ale corpului pacientului. Dacă, de exemplu, se presupune că se va imprima un implant 3D care trebuie să se potrivească perfect, este necesară o imagine precisă a corpului uman. Artefactele de pe scaner vor duce în cele din urmă la probleme medicale și disconfort la pacienți. Prin urmare, echipa Materialise a schimbat metoda „felii de șuncă” cu scanarea CT spiralată. „Am reușit să scanăm pacientul dintr-o singură mișcare”, spune Vancraen. „CT-ul se mișca în spirală în jurul pacientului”.

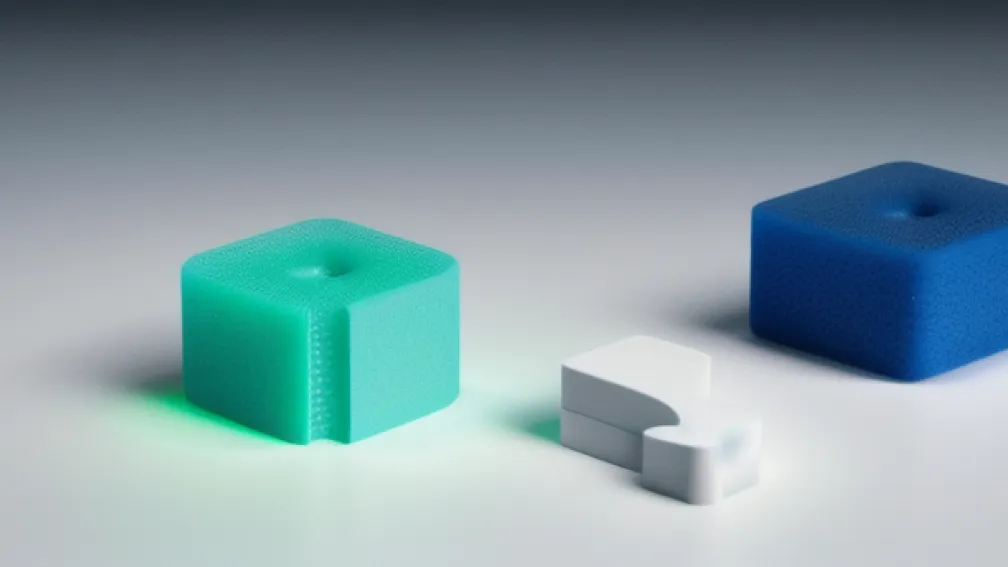

Un alt obstacol a fost depășit atunci când Zeneca, care mai târziu a fuzionat cu compania farmaceutică suedeză Astra și a format AstraZeneca, a dezvoltat un polimer compatibil cu corpul uman și potrivit pentru imprimarea 3D. Acest lucru a permis înlocuirea polimerilor vechi, care erau adesea toxici pentru oameni și nu puteau fi folosiți în implanturi. Mai bine să mergi, decât să alergi. Materialise și-a transferat tehnologia la Spitalul Universitar din Leuven, în orașul său natal, deoarece doreau să-și extindă tehnica inovatoare. Acolo au testat dacă imprimarea 3D poate aduce cu adevărat beneficii chirurgilor și au lucrat cu aproximativ treizeci de specialiști în chirurgie din Belgia, Franța, Germania și SUA. „Am efectuat primul nostru studiu clinic real privind imprimarea 3D în sistemul de sănătate”, spune Vancraen. În special, ei ajutau chirurgii să se pregătească pentru operații complexe. Echipa lor a folosit stereolitografia laser, o tehnică care imprimă modele complexe și precise în straturi. Aceasta funcționează cu un laser ultraviolet pe o rășină din molecule mari, sensibile la această lumină, și cu ajutorul unui software pentru proiectare asistată de calculator. Ei au creat modele de organe și părți ale corpului adecvate pentru imprimarea 3D, cu care chirurgii puteau lucra datorită noilor lor scanere, care puteau oferi imagini medicale mai bune. Astfel, chirurgii se puteau pregăti pentru ceea ce ar putea găsi în interiorul corpului pacientului și puteau ajusta modul de lucru. „În multe cazuri, am reușit să reducem numărul de operații la care trebuia supus pacientul”, spune Vancraen. „A fost o persoană care avea programate trei operații și, datorită tehnologiei noastre, chirurgul a putut să le planifice mai bine și să finalizeze procedura într-o singură intervenție, ceea ce a redus semnificativ impactul asupra corpului său”.

PHIDIAS a fost o echipă care a pus bazele viitoarelor realizări în imprimarea 3D în medicină, combinând îmbunătățiri atât în scanare, cât și în imprimare. „Trebuia să învățăm să mergem, înainte să învățăm să alergăm”, spune Vancraen. „Cu PHIDIAS am învățat să mergem”. O rampă de lansare către viitor. Unul dintre cercetătorii Materialise care acum poate alerga este Roel Wirix-Speetjens, director de cercetare medicală. El este responsabil pentru dezvoltarea de noi soluții bazate pe munca cercetătorilor PHIDIAS. „PHIDIAS a creat divizia noastră medicală”, spune el. „De atunci, am furnizat, de exemplu, peste 400.000 de instrumente individuale pentru genunchi, ceea ce mă face foarte mândru”, explică el, referindu-se la elementele auxiliare care permit chirurgilor să lucreze mai precis. Într-un proiect, Materialise a reușit să creeze un model 3D detaliat al plămânilor unui pacient, care includea arborele bronșic, lobii și secțiunile fiecărui plămân. Acest model ajută chirurgii care trebuie să îndepărteze cancerul pulmonar, deoarece le permite să determine unde se află exact tumora. „Astfel, ei extrag mai puțin țesut pulmonar sănătos”, spune Wirix-Speetjens. „Toate acestea fac ca recuperarea pacientului să fie mult mai puțin complicată”.

Cu toate acestea, ei continuă, de asemenea, să dezvolte noi tehnologii de imprimare 3D. Materialise a dezvoltat diverse modalități de îmbunătățire a chirurgiei faciale, printre altele. Înainte, dacă un pacient suferea, de exemplu, de o traumă care îi deforma fața, chirurgii trebuiau să folosească implanturi standard pentru a înlocui osul și țesutul deteriorat și să îndoaie manual aceste implanturi în timpul operației, pentru a se potrivi cu restul structurii faciale. „Astăzi, imprimăm pe imprimante 3D implanturi realizate la comandă pentru fiecare pacient”, raportează Wirix-Speetjens. „Scanăm fețele cu imprimantele noastre 3D pentru a crea implanturi complexe și pentru ca chirurgii să poată restabili structura feței pacientului”. Acum, acest tratament poate fi adaptat la nevoile fiecărei persoane. PHIDIAS a fost un pas esențial pentru a face acest lucru posibil și oferă în continuare oportunități incredibile pentru viitor. „Ne ocupăm doar de asta de mai bine de 34 de ani”, spune Vancraen. „Nu știu unde vom ajunge”. Studiile descrise în acest articol au fost finanțate de Programul-cadru al UE. Opiniile persoanelor intervievate nu reflectă neapărat opinia Comisiei Europene. Articolul a fost publicat inițial în Horizon, revista de cercetare și inovare a Uniunii Europene.